Окраска электротехнических шкафов ETA по технологии E DUP

02.11.2020

02.11.2020

Технология промышленной окраски шкафов на производстве – очень важный показатель качества в процессе эксплуатации электротехнических шкафов из стали. От окраски зависит внешний вид и коррозионная стойкость.

Компания ETA первой в мире применила метод катодной электростатической окраски (катафорез) в комбинации с окраской краскопультом. Эту технологию назвали E DUP – двойная защита.

- Технология окраски E DUP (ETA)

- Что такое электрофорез?

- Подробное описание технологии окраски E DUP.

- ШАГ1: Подготовка металла.

- ШАГ2: Катафорезная окраска с погружением.

- ШАГ3: Порошковая покраска электростатическим напылением.

- Контроль качества.

Технология окраски E DUP (ETA)

После тщательного изучения различных решений, предлагаемых на рынке, в компании ЕТА было принято решение внедрить технологический процесс катодной электростатической окраски для нанесения слоя грунтовки, имеющего неоспоримые химические и физические свойства, что обеспечит улучшенные эксплуатационные качества. Задача предложить значительно более надежные, идеально отвечающие требованиям решения для различных условий и областей применения.

Новая технология нанесения покрытий E DUP "двухслойная защита" включает в себя нанесение первого слоя при помощи катодного электрофореза с эпоксидной смолой и завершающего эпоксидно-полиэфирного термоотверждаемого покрытия по стандартному циклу электростатической окраски компании ETA (ETA RAL7035, структурное покрытие, либо, по запросу, нанесение любого из полного спектра цветов по шкале RAL).

Высоко автоматизированный и инновационный производственный процесс позволил получить результаты с высокими качественными характеристиками, снизить толщину слоя завершающего покрытия и решить вопрос с неиспользованной краской, в полном соответствии с политикой экологической безопасности.

Только компания ЕТА предлагает технологию Е DUP - двойную защиту уникальной продукции.

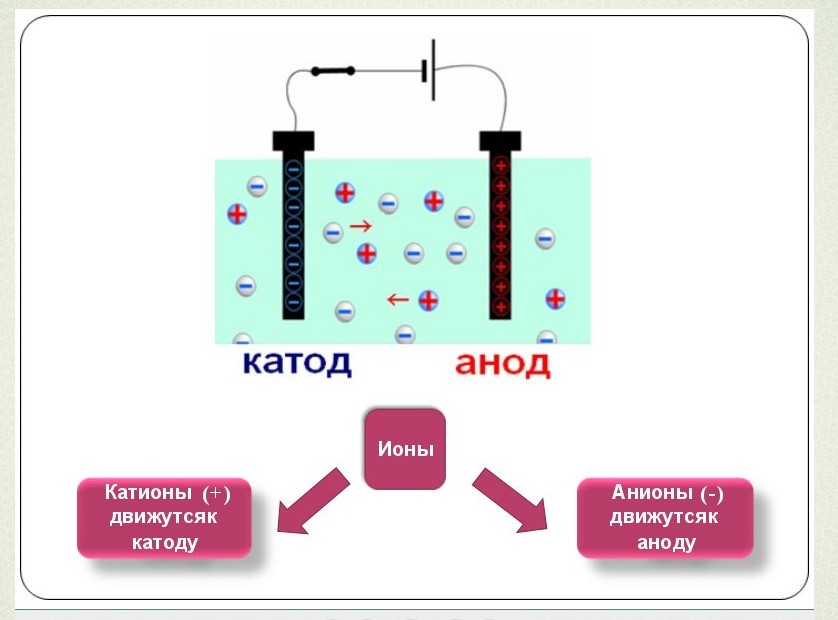

Что такое электрофорез?

Электрофорез (или электроосаждение) – электрокинетическое явление перемещения частиц дисперсной фазы в жидкой или газообразной среде под действием внешнего электрического поля. Простыми словами это осаждении краски на поверхности окрашиваемой детали под воздействием электрического поля. Среди остальных методов окрашивания, электроосаждение с окунанием обладает следующими преимуществами:

- Гарантийный срок от сквозной коррозии увеличен с 6 до 12 лет.

- Антикоррозионная устойчивость: свойства используемых полимеров вкупе с катафорезным способом нанесения грунтовки обеспечивают великолепную стойкость к коррозии.

- Улучшение внешнего вида благодаря способности покрытия сглаживать неровности металла.

- Эластичная эпоксидная пленка защищает от сколов при сверлении или другом механическом воздействии (до чистого металла).

- Хорошее покрытие кромок тонкого металла.

- Великолепная адгезия с финишным порошковым покрытием.

- В процессе окунания все труднодоступные участки шкафа гарантированно покрываются грунтом;

- Возможность покрытия деталей из разных металлов (сталь, алюминий, магний).

- Не требует участия человека;

- Скорость грунтования: необходимо 150-250с;

- Эффективность: толщина покрытия детали равномерна на всей поверхности, вероятность возникновения дефектов (к примеру, подтеков) стремится к нулю;

- Производительность не менее 99% благодаря повторному использованию краски, которая остается после окраски детали в резервуаре;

- Катафорез безопасен для окружающей среды по нескольким причинам: высокая производительность и, следовательно, снижение потребления и отходов; водорастворимая краска вместо химических растворителей; избыток краски используется повторно, а не отправляется в очистные сооружения; в составе отсутствует свинец и хром; низкая пожароопасность.

- Уменьшение расходов материала: небольшая толщина пленки; малая плотность сухой пленки и малые потери в производственном процессе в печи путем испарения грунта при повышенной температуре; у грунтов 8-го поколения высокий показатель сухого остатка при меньшем расходе на детали.

- Повышенная стойкостью к загрязнениям (масла, смазки) и образованию кратеров;

Существуют 2 вида электрофореза:

АНАФОРЕЗ – используется отрицательно заряженная «анионная» краска, окрашиваемая деталь подключена к положительному электроду (аноду).

КАТАФОРЕЗ – используется положительно заряженная «катионная» краска, окрашиваемая деталь подключена к отрицательному электроду (катоду).

Полученное методом анафореза покрытие с нанесенной предварительно железо-фосфатной пленкой, удовлетворяет требованиям для эксплуатации в неагрессивных условиях. Стойкость покрытия - 200-300ч в камере соляного тумана.

Покрытие, полученное методом катафореза по нанесенной предварительно цинкофосфатной пленке, обладает стойкостью 700-1000ч в камере соляного тумана, что соответствует требованиям к коррозионной защите, например, автомобильного кузова.

К примеру, достаточной стойкостью покрытия запасных частей к автомобилям считается 500ч, которая достигается за счет нанесения лакокрасочного материала методом катафореза по железофосфатной пленке на поверхности металла.

Лабораторно доказано главное достоинство катафореза – высокая устойчивость к агрессивным атмосферным условиям: повышенная влажность, жара, воздействие солей. Чаще катафорез применяют для первичного антикоррозионного покрытия с последующим нанесением декоративного порошкового, но можно использовать и как основное.

В среднем стоимость изготовления и монтажа катафорезной установки на 20-30% выше анафорезной установки ввиду применения стойких к кислотам материалов для изготовления емкостей, трубопроводов и др.

Основные области применения таких технологий - автомобильная промышленность и производство бытовой техники.

Подробное описание технологии окраски ETA E DUP - двухслойная защита.

ШАГ 1: Подготовка металла. Обезжиривание и промывка.

1. Погрузка деталей на конвейер

2. Резервуар №1: фосфатирование и обезжиривание в РН-кислой горячей воде: обезжиривание и удаление масел и загрязняющих веществ.

Фосфатирование поверхности детали - обработка металлических поверхностей специальным раствором, в основе которого лежат фосфорнокислые соли, в результате чего образуется прочная защитная пленка. Процесс нанесения осуществляется погружением детали в ванну и выдержкой в растворе согласно заданного времени и параметров.

Фосфатирование в свою очередь является базой катафорезного покрытия.

Фосфатная пленка служит отличным грунтом для дальнейшего покрытия эпоксидной смолой, в несколько раз улучшает антикоррозионные свойства (особенно при повреждении лакокрасочного покрытия), препятствует образованию подпленочной коррозии, увеличивает твердость и износостойкость стали, обладает высокой адгезией краски к металлу.

3. Резервуары №2 и №3: промывка изделия водопроводной водой: удаление остатков загрязняющих веществ и продуктов обезжиривания.

4. Резервуар №4: промывка в деминерализованной воде менее 30мкс; подготовка к обработке.

Целью технологического процесса «промывка водой» является удаление с поверхности подготавливаемого изделия остаточных химических продуктов или солей, оставшихся от предыдущего процесса. Рекомендуется выполнять две стадии промывки между различными зонами обработки. Особое внимание следует уделить воде заключительной (финишной) стадии промывки. Если в этой воде содержится много хлоридов и сульфатов, то при эксплуатации на поверхности лакокрасочного покрытия может образоваться большое количество отслоений (пузырей, жуков) и нитевидная коррозия. Поэтому предпочтительно последнюю промывку производить полностью обессоленной (деминерализованной) водой.

5. Резервуар №5: нанотехнологическая пассивация.

Пассивация — это формирование на поверхности металла тонких оксидных или солевых пленок, которые защищают его от внешней коррозии. Такое покрытие препятствует контакту металла с кислородом и агрессивными средами. При пассивировании защитные пленки могут образовываться на металлической поверхности как естественным, так и искусственным путем. В первом случае они состоят из оксидов химических элементов, входящих в состав самого металла, а во втором могут включать в себя оксиды и соли других химических элементов.

6. Резервуар №6: промывка в деминерализованной воде менее 10мкс: удаление остатков пассивации и стабилизация пассивации

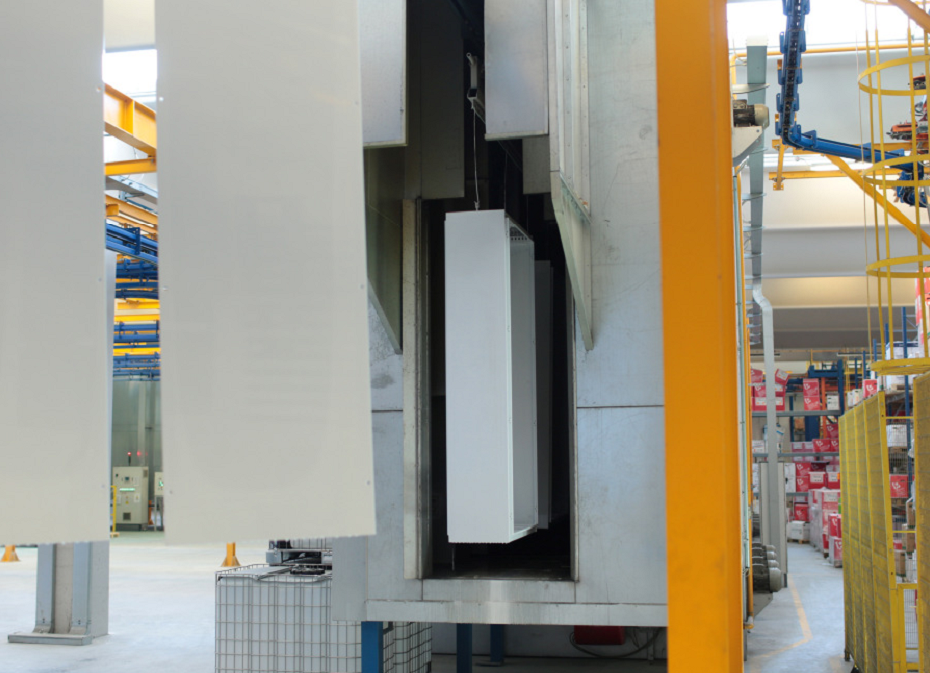

ШАГ 2: Катафорезная окраска с погружением. Нанесение первого слоя – грунтовки.

1. Погружение в резервуар с серой эпоксидной смолой и нанесение первого окрасочного слоя катодным электрофорезом. Толщина слоя от 10 до 15 мкм (обеспечивает равномерное покрытие, отличную устойчивость к коррозии и отличную адгезию пленки для сверления)

2. Удаление и замкнутая рециркуляция избытка краски

3. Сушка (полимеризация) в печи при высокой температуре.

Несмотря на коррозионную стойкость катафорезного покрытия, важным фактором является марка используемой стали. Использование дешевой стали кратно ухудшает антикоррозионные свойства.

Стоит отметить, что компания ETA применяет, высокопрочную низколегированную HSLA-сталь марки HC420LA, что обеспечивает высокие антикоррозийные свойства шкафов.

ШАГ 3: Порошковая покраска электростатическим напылением. Нанесение второго слоя.

1. Электростатическое покрытие эпоксидно-полиэфирным порошком.

2. Сушка (полимеризация) в печи при высокой температуре.

-

Оптимальная толщина в конце цикла составляет не менее 70-80мкм.

-

На наружные поверхности могут быть нанесены более толстые слои по запросу.

-

Стандартный порошок - это эпоксидно-полиэфирная текстурированная краска RAL7035.

-

По запросу может быть использован порошок с антикоррозионными добавками, например, на основе цинка

-

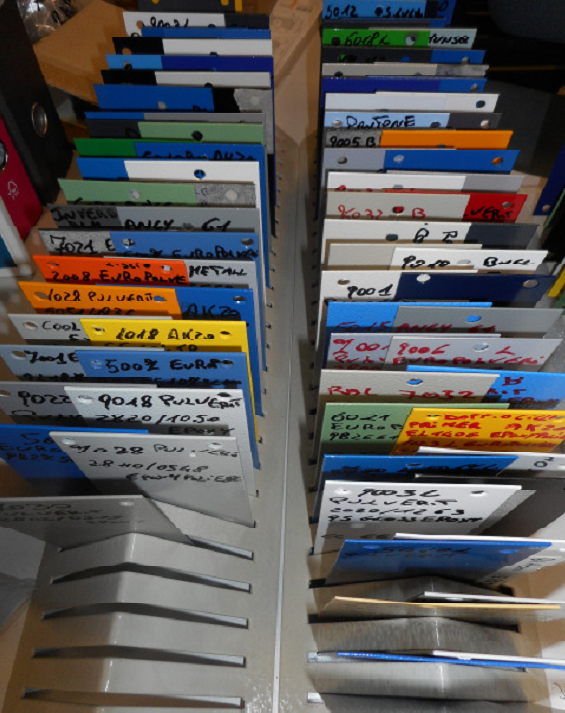

Возможны вариации цвета и вида покрытия (апельсиновая корка, глянцевое, матовое) по запросу.

-

Эпоксидно-полиэфирное покрытие кроме эстетических свойств обеспечивает устойчивость к ультрафиолетовому излучению

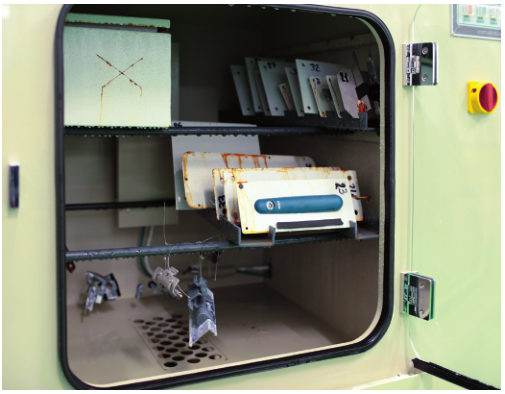

Две лаборатории, одна в г. Канцо и одна в г. Альбавилле, осуществляют контроль качества окрасочного сырья, пленки покрытия и соответствия технологических параметров.

В процессе производства выполняются следующие проверки:

-

Параметры технологического процесса.

-

Толщина.

-

100% визуальный контроль.

Анализ в лабораториях ЕТА:

-

Визуальный контроль текстуры и цвета поверхности на представленных образцах.

-

Измерение толщины.

-

Испытание на адгезию.

-

Испытание на сверление.

- Испытание на влагостойкость в соответствии с ISO 6270 и испытание на коррозионную стойкость в соответствии с ISO 9227, не менее одного раза в год.

|

Испытание |

Описание метода |

Стандарт |

Требования |

|---|---|---|---|

|

Поверхностный осмотр |

% примесей |

ETA |

0% - 1% |

|

Толщина покрытия |

Цикл ETA |

ETA |

На наружных поверхностях покрытие 70-80мкм. Не менее 5 точек измерения на внешних поверхностях. |

|

Адгезия |

Испытание методом X-образного надреза |

ISO2409 |

GT 0 |

|

Адгезия |

Сверление |

ETA |

Отслаивание 0-1мм |

|

Коррозионная стойкость |

Коррозийное испытание соляным туманом в камере |

ISO9227/ASTMB117 (ISO12944) |

Не менее 480 часов |

|

Влажность |

Испытание в камере |

ISO6270 (ISO12944) |

Не менее 240 часов |

|

Глянец |

Техническая спецификация выбранного порошка / см. технический паспорт |

ISO 2808 |

Зависит от порошка. Применяемый порошок RAL7035 должен быть полуглянцевый |

|

Устойчивость к ультрафиолетовому излучению |

Поставщик порошка |

- |

Применяемый порошок должен быть устойчив к ультрафиолетовому излучению |

Вы, наверное, замечали, как перекрашенный автомобиль через год-два начинает покрываться «жуками» и ржаветь? Или как при покупке подержанного автомобиля, кроме всего прочего, многие интересуются, участвовал ли он в ДТП, был ли перекрашен?

Все дело в том, что при перекраске кузов автомобиля «затирают», местами удаляя с него катафорезную грунтовку и защитную оксидную пленку. Таким образом автомобиль становится уязвимым к коррозии. Простая порошковая окраска не обеспечивает необходимой защиты от этой «болезни» металла.

Рекомендуем вам правильно выбирать степень защиты, марку стали и покрытие оболочек для уличного применения либо тяжелых условий эксплуатации. В этом вам могут помочь технические специалисты нашей компании.

В конце статьи хотим представить вам видео презентацию (англ.) полного цикла катафорезной окраски на заводе ETA: